РЕВОЛЮЦИЯ В ОБЛАСТИ КРЕПЕЖНЫХ ДЕТАЛЕЙ

Когда К.А. Сванстром в 1942 году основал компанию Engineering &Manufacturing Corp., он вышел на рынок с новым революционным продуктом–легко устанавливаемым запрессовочным крепежом с несущей нагрузку резьбой, которую невозможно нарезать метчиком в тонком листовом металле.

Сначала свою новую продукцию мистер Сванстром производил на четырех станках в гараже в г. Дойлестоун, штат Пенсильвания. Спустя некоторое время производители и инженеры оценили преимущества запрессовочного крепежа, и на смену простым станкам пришло современное оборудование в г. Данборо, штат Пенсильвания. Такой крепеж не только уменьшал время сборки, трудоемкость, вес и количество используемой оснастки, но также открывал новые возможности для конструирования изделий из тонколистового металла.

Сразу после второй мировой войны запрессовочный крепеж получил широкое распространение в важнейших отраслях промышленности. С ростом потребности скреплять сверхтонкие и сверхлегкие металлы росла и номенклатура такого крепежа. Со временем количество новых конструкторских решений, в которых использовался оригинальный запрессовочный крепѐж, исчислялось сотнями.

Сегодня гайки, шпильки, дистанционные стойки, резьбовые втулки, нетеряемый крепеж и другие комплектующие используются различными производителями во всем мире, включая производителей телекоммуникационного оборудования, компьютеров, автомобилей и аэрокосмической техники и систем.

КАК, ГДЕ И ЗАЧЕМ использовать запрессовочный крепеж

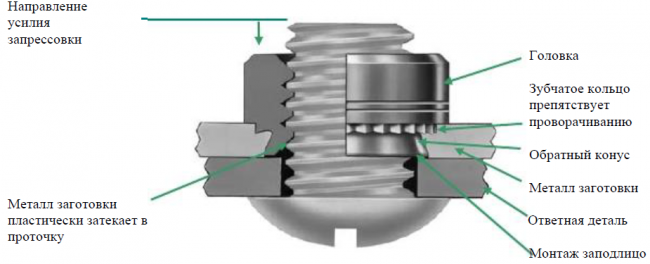

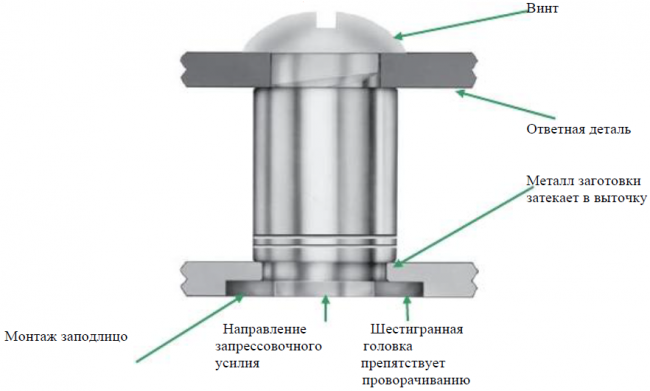

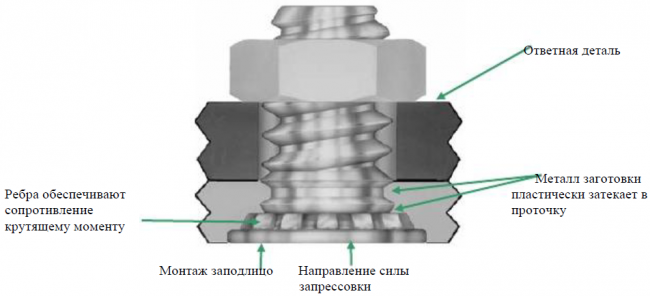

В общих чертах запрессовочным крепежом называют любую деталь, обычно с резьбой, которая при запрессовке в пластичный металл деформирует металл заготовки вокруг предварительно пробитого отверстия, в результате чего происходит холодное пластическое затекание металла заготовки в специально сконструированную круговую канавку в стержне крепежного элемента. При правильной запрессовке зубчатая кольцевая накатка, насечки, ребра или шестигранная головка препятствует проворачиванию крепежа в материале заготовки. Таким образом, запрессовочный крепѐж становится неотъемлемой частью обшивки, рамы, кронштейна или другого узла, в котором она установлена.

Также по сравнению со штампованной или накатанной/нарезанной резьбой запрессовочный крепеж имеет большую надежность и удерживающую способность. В основном такой крепеж используется в тех случаях, когда соединение должно иметь высокое сопротивление разрыву и кручению, а толщина металлических листов не достаточна для того, чтобы использовать другие виды крепежа для получения надежного соединения.

Но даже в тех случаях, когда толщина листа позволяет обеспечить надежное резьбовое соединение, бывает экономически целесообразно использовать запрессовочный крепеж. Этот крепеж можно запрессовывать машинным способом и исключать обычный крепеж из конечной сборки. Довольно часто использование запрессовочного крепежа позволяет уменьшить толщину листа из-за компактной конструкции и низкого профиля. Также обеспечивается безукоризненный внешний вид изделия.

Как правило, запрессовочный крепеж нужно использовать в тех случаях, когда узел или деталь нужно быстро заменить и нет необходимости использовать обычные гайки и крепежные детали. Если выясняется, что обычные гайки и винты после сборки рамы, шкафа или другого изделия становятся недоступны, то в этом случае можно использовать запрессовочный крепеж, который устанавливается машинным способом. Таким образом, узел можно упростить и уменьшить время сборки, в том числе в условиях эксплуатации.

ТЕХНОЛОГИЧНОСТЬ

Запрессовочный крепеж помогает конструкторам проектировать изделия с учѐтом требований технологии изготовления и сборки, основные из которых перечислены ниже:

· Меньше деталей. При окончательной сборке не нужны такие детали как, стопорные и плоские шайбы, а также обычные гайки.

· Меньше сборочных операций. Т.к. часть соединений выполняется в процессе производства, уменьшается количество операций конечной сборки.

· Меньшее общее время сборки. Меньше деталей и меньше операций – это означает сокращение времени сборки.

Таким образом, за счет упрощения сборки повышается качество изделия, уменьшается его себестоимость и сокращается время его производства.

ОТЛИЧИТЕЛЬНАЯ ОСОБЕННОСТЬ ПРИ ФИКСАЦИИ КРЕПЕЖА В ЛИСТ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Одним из основных правил использования запрессовочного крепежа является то, что крепѐж должен быть тверже заготовки. Только так обеспечивается надѐжное соединение. Это особенно актуально для соединения листов из нержавеющей стали. Если конструкции изделия предусматривает использование запрессовочного крепежа, то нужно обратить внимание на то, чтобы использовался крепеж, специально сконструированный для этой цели. По этому типу крепежа следует обратиться к документу PEM Bulleitnn SS.

КОНСТРУКЦИИ запрессовочного крепежа

Типичная запрессовочная втулка

Типичная запрессовочная шпилька

Качество запрессовочного крепежа

На столе покупателя или снабженца лежит перечень необходимого запрессовочного крепежа PEM® или «аналогичного» ему. Не составляет труда найти стоимость крепежа от различных производителей «аналогичных» крепежных деталей, выбрать наиболее дешевый вариант и сделать закупку. Однако общая цена соединения может оказаться значительно выше. При изготовлении крепежа могут использоваться различные материалы и технологические процессы, методы проверки качества и размеров. Такимобразом, «одинаковый» крепеж от разных производителей может сильно отличаться друг от друга.

Когда конструктор изучает целесообразность применения в изделии запрессовочного крепежа, он должен правильно посчитать затраты на одно соединение. Если рассматривается такое неразъемное соединение как сварка, то в стоимость соединения нужно включать стоимость материалов, зарплату персонала и прочие накладные расходы. Затем нужно точно вычислить конечную стоимость одного запрессовочного соединения и сравнить оба варианта. Брак и повреждения от крепежа плохого качества и конструкции увеличивает себестоимость изделия, поэтому нужно закупать крепеж, который соответствует техническим условиям производимого изделия.

При производстве большинства типов запрессовочного крепежа используется заготовка в виде прутка. Основные заготовки производятся на холодновысадочных автоматах или машинах для холодной обработки. Могут также потребоваться последующие операции, такие как прошивка, сверление, нарезание или накатка резьбы, обработка канавок. Запрессовочный крепеж также изготавливается из хорошо обрабатываемого холоднотянутого низкоуглеродистого прутка, из легко обрабатываемой холоднотянутой нержавеющей стали, алюминия и фосфористой бронзы. Такой крепеж производится на токарных автоматах и, как правило, требует дальнейшей обработки – изготовления канавок, нарезание резьбы или стопорных элементов. Конечные операции, такие как термообработка и нанесение покрытия являются достаточно сложными технологическими процессами и поэтому требуют контроля и наблюдения. При всем обилии характеристик при выборе крепежа следует, прежде всего, обращать внимание на следующие параметры:

ДОПУСКИ НА РАЗМЕРЫ: Чтобы запрессовочный крепеж имел максимальные рабочие характеристики, необходимы жесткие допуски. В крепежных деталях размером 010” / 0.254 мм допуск составляет всего 002” /0.051мм, т.е. не превышает 20%.

СОВМЕСТИМОСТЬ ТИПОВ РЕЗЬБЫ: Допуски на резьбы могут определяться в разных государственных стандартах. Поэтому в таких случаях нужно проверять, чтобы резьбы имели одинаковые технические характеристики.

СОПРОТИВЛЕНИЕ ПРОВОРОТУ: Нужно проверять, чтобы крепежные детали могли противостоять крутящему моменту согласно техническим требованиям на производимое изделие.

ТЕРМООБРАБОТКА: Оказывает очень сильное влияние на качество крепежа. Неправильная термообработка может привести к разрушению крепежной детали при ее установке или позже. Неправильная закалка с последующим отпуском может привести к хрупкости крепежа и образованию в нем трещин. Вследствие недостаточной термообработки крепеж может получиться настолько мягким, что он будет буквально разваливаться при установке.

ПОКРЫТИЕ: В стандартах на покрытия описываются требования к подготовке металла, толщине покрытия, адгезии, защиты от коррозии, времени проверки солевым туманом, а также другим операциям. Некачественное покрытие крепежа снижает технические характеристики и срок службы вашего изделия.

РАБОЧИЕ ХАРАКТЕРИСТИКИ: Нужно проверять заявленные производителем эксплуатационные характеристики крепежа. Кроме основных рабочих характеристик нужно проверить, чтобы крепеж также отвечал вашим требованиям по стойкости к вибрации, по стопорным свойствам резьбы, выдерживал тепловые нагрузки и имел соответствующие электрические характеристики.

КОНТРОЛЬ КАЧЕСТВА: Нужно проверять, чтобы крепеж соответствовал требованиям стандартов ISO 9001 /QS 9000. После этого можно быть уверенным в том, что крепеж соответствует всем вышеперечисленным критериям.

Надежность запрессовочного крепежа

Надежность запрессовочного крепежа при эксплуатации изделия зависит от многих факторов, начиная с правильного размера и точности отверстия, толщины и твердости заготовки, правильной установки крепежа, его конструкции, а также условий эксплуатации. Существуют три вида испытаний для проверки надежности запрессованного крепежа. Первое –это проверка на проворот, при которой определяется способность крепежа сопротивляться проворачиванию в теле изделия. Обычно крутящий прикладывают к момент головке крепежной детали, причем часто усилие прочности превышает при предел кручении соединительного винта или гайки. Вторым является испытание на выталкивание. Указывает на осевое сопротивление крепежа выталкиванию из листа, на который он был установлен, и составляет примерно 5-10% от усилия установки крепежной детали. В конце выполняется испытание на

проталкивание(1). Определяется сопротивление крепежа, когда на лист действует крутящий момент, который пытается протолкнуть крепеж через отверстие.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ СОЕДИНЕНИЯ:

· отверстие соответствующего размера

· толщина листа

· твердость листа

· правильная установка

· качество крепежа

PEM® (1) запрессованных в различный металл

1) Испытания на проталкивание обычно проводятся только для запрессовочных шпилек и запрессовочных резьбовых втулок и в данной таблице не указаны.

2) См. примечание по вопросу установки в нержавеющую сталь.

МОНТАЖ

Быстрый и простой монтаж на сборочном конвейере экономит расходы и время. Запрессовочный крепеж можно установить всего лишь за три простые операции с помощью любого пресса, на котором можно регулировать усилие запрессовки.

Как установить запрессовочную гайку — Вначале направляющий конец гайки вставляется в предварительно пробитое, просверленное или литое отверстие.

Затем запрессовывать до тех пор, пока головка гайки не коснется листа. Некоторые типы крепежа имеют конечное положение заподлицо с листом.

Во время сборки изделия устанавливается ответная деталь и другая часть крепежа с противоположной стороны.

На что нужно обращать особое внимание.

1. Монтажные отверстия могут пробиваться, сверлиться или быть отлиты; они не должны иметь кромок, скошенных или поврежденных более 0.005” / 0.127 мм. Допуски на диаметр отверстия обычно составляет +.003”, -0.000 / +0.08 мм. Если лист имеет толщину свыше 0.09”/ 2.29 мм, то крепѐж устанавливается с той стороны, с которой было пробито отверстие. Если лист тоньше 0.09”/ 2.29 мм, то крепеж можно вставлять с другой стороны. В любом случае производители крепежа рекомендуют, чтобы минимальное расстояние «от оси отверстия до кромки листа» выдерживалось в соответствии с рекомендациями каталога. Удаление заусенцев или зенкование отверстий не требуется.

2. В результате монтажа с одной стороны панели соединение получается заподлицо. А при использовании развальцовочного крепеже для получения с одной стороны поверхности заподлицо нужно выполнить специальное цилиндрическое зенкование на этой стороне.

3. При монтаже крепежа наиболее важным критерием является то, чтобы крепеж был вдавлен в место установки. Гидравлический удар или импульс продолжается слишком короткое время и материал листа не успеет затечь в риски и выточки на крепеже.

4. Так как оборудование для монтажа не производит много шума и не образует загрязнений, крепеж может монтироваться в любом месте технологической цепочки. Для этого не требуется специального оборудования, специальной вентиляции или соблюдения особых правил техники безопасности.

5. При монтаже нужно использовать рекомендуемое усилие запрессовки (она зависит от размера крепежной детали и твердости металла листа), на листе в месте соединения допускается лишь небольшое искажение поверхности, или искажение вовсе отсутствует. Крепѐж обычно устанавливаю после нанесения покрытия, финишной обработки или анодирования изделия. Хотя при надлежащем технологическом процессе нанесения покрытия, монтаж крепежа можно выполнять и перед нанесением покрытия.

Монтаж крепежа происходит быстрее

Если под каждый крепеж выполняется отверстие специального размера.

Если перед запрессовкой направляющий конец крепежа точно установлен в отверстии.

Если запрессовка производится между параллельными поверхностями.

Если запрессовка производится соответствующим усилием до окончательного врезания зубчатой кольцевой накатки и буртик непосредственно соприкасается с листом. Для некоторых крепежных деталей монтаж заканчивается, когда головка утопает заподлицо с листом.

Для ускорения монтажа нельзя

Нельзя перед анодированием или финишной обработкой в алюминиевые панели монтировать крепеж из

конструкционной или нержавеющей стали.

Нельзя снимать заусенцы с монтажных отверстий листа перед установкой крепежа, потому что в таком случае удаляется металл, который нужен для затекания в проточку крепежа.

Нельзя монтировать крепеж на расстоянии от кромки листа меньше чем указанно в каталоге. В таких случаях для ограничения деформации кромки листа нужно использовать специальную оснастку.

Нельзя допускать пережим. Головка крепежа раздавливается, резьба деформируются и лист коробится.

Перед началом монтажа крепежа необходимо точно установить оптимальное усилие запрессовки.

Нельзя пытаться монтировать крепеж ударным воздействием. При ударе металл заготовки не может затечь внутрь задней конической проточки.

Нельзя при сборке, устанавливать винт в головную часть запрессованной гайки. Винт устанавливается с

противоположной стороны так, чтобы нагрузка на крепеж была направлена в сторону листа. Конструктивно предполагается, что при сборке сила зажима только удерживает крепеж от перемещения и поворота.

Нельзя монтировать крепеж на окрашенной стороне листа.